Controlli non distruttivi

Controllo

Dal 2009 la ACS opera nel campo dei Controlli Non Distruttivi con personale Qualificato di 2° Livello EN.473, ISO 9712 e SNT TC-1A, tramite metodi di controllo quali Visual Test, Penetrant Test, Magnetic Test ed Ultrasonic Test, vantando un settore d’impiego MULTISETTORIALE. Il personale periodicamente partecipa a corsi d’aggiornamento sulle tecniche di controllo acquisite e collabora con società che hanno fatto dei CND la loro professione. La premessa importante e che grazie alle Prove non Distruttive si possono eseguire controlli senza dover asportare provini o intervenire invasivamente su strutture o materiali. Le Prove non Distruttive rappresentano uno Strumento Irrinunciabile per il Controllo finale del Prodotto. Nel caso poi dei particolari di sicurezza il Controllo mediante Prove Non Distruttive assicura la Conformità dei Prodotti.I campi d’impiego dei CND spaziano dalla saldatura degli Acciai al Carbonio alle Super Leghe, dai Laminati piani ai forgiati dagli stampati a caldo alla verifica strutturale. Il nostro personale e stato formato presso il CiPND e il SINCERT, enti accreditati tra i più scrupolosi e riconosciuti in tutto il mondo. Per garantire un alto Standart Qualitativo tutte le procedure di controllo soddisfano i più stretti Criteri di Collaudo avvalendosi della collaborazione di Enti Terzi come IIS, AIPnD,TUW, RINA. Essendo accreditati, per eseguire i controlli, in ambito Plurisettoriale il nostro personale è in grado di operare con più metodi per effettuare i controlli come da specifiche Normative. Il nostro personale può operare presso cantieri, in sede e presso il cliente, avvalendosi di attrezzature di ultima generazione. Tutti i nostri strumenti ad Ultrasuoni sono periodicamente certificati secondo EN. 12668 e ASTM 317-97.

Gallery

ESAME VISIVO (VT)

-

Fibroscopio Ø 6 mm e sorgente di luce fredda. Endoscopi e Boroscopi di svariate misure, Lenti d’ingrandimento con reticoli multipli.

LIQUIDI PENETRANTI (PT)

-

Liquidi penetranti a contrasto di colore, normali ed ad alta sensibilità, fluorescenti e per alte temperature.

MAGNETOSCOPIA (MT)

-

Giogo Portatile in C.C. e C.A. Lampada UV ventilata e a LED. Polveri magnetiche a contrasto di colore, Nere e Rosse, e Fluorescenti.

ULTRASUONI (UT)

-

N° 3 Strumenti digitali DAC/AWG della KRAUTKRAMER.

N° 60 Sonde Angolate singole.

N° 30 Sonde Doppie Angolate Longitudinali.

N° 35 Sonde Dritte singole.

N° 27 Sonde Dritte Doppie.

N° 22 Sonde con zoccolino intercambiabile.

N° 42 Zoccolini con angoli, dimensioni e materiali vari.

N° 5 Sonde con pattino a velo d’acqua.

N° 5 Sonde con SQUIRTER o colonna d’acqua.

N° 1 Archetto per il controllo dei materiali compositi.

Blocchi di calibrazione

-

Tipo V1- V2- V3- IWS I- DC- SC- DSC. Metrici e in Pollici.

Acciaio Carbonio, Acciaio Basso Legato, Acciaio Inox, Alluminio, Titanio,Rame, Bronzo, Duplex e Super Duplex. Disponiamo di 57 tipi.

Blocchi DAC, con fori cechi e passanti, da Ø 1/16 di pollice a Ø 8mm, di svariati materiali e misure. Gamma di 63 tipi.

Norme

-

Normative a nostra disposizione AME V, ASME VI, ASME IX.Complete.

Normative EN. ISO, UNI, BS, ASTM , MIL Std., NATO, GOSTH, circa 670 complete

ESAME VISIVO (VT)

Principio del metodo:

Per esame visivo si intende l’ispezione degli oggetti ad occhio nudo o con il solo ausilio di lenti, endoscopi a basso ingrandimento.

Ovviamente l’esame visivo non può che rilevare difetti macroscopici superficiali ma in realtà consente di stabilire subito quali siano le superfici più idonee da scansionare con eventuali sonde ad ultrasuoni. L’esame Visivo assume un ruolo fondamentale in quanto, sebbene sia il metodo più naturale, richiede una predisposizione all’osservazione e soprattutto una grande esperienza per trarre tutte le informazioni parzialmente disponibili del componente in esame.

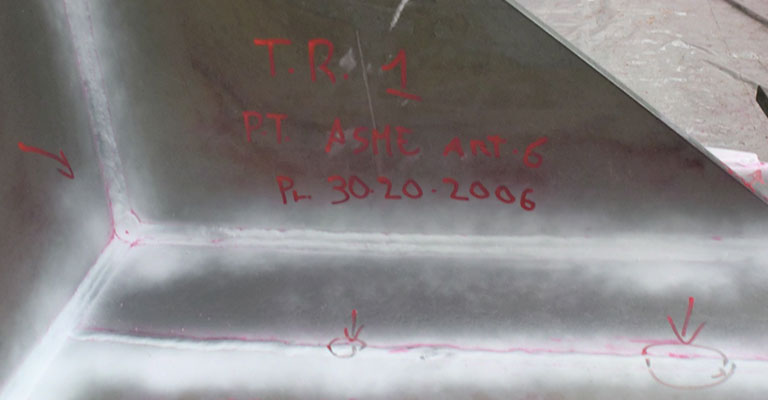

LIQUIDI PENETRANTI (PT).

Principi e metodo.

Questa prova sfrutta la capacità di alcuni liquidi di penetrare, per capillarità e non per gravità, all’interno dei difetti superficiali (cricche, cavità).

Il metodo con i liquidi penetranti è un metodo particolarmente indicato per evidenziare e localizzare discontinuità superficiali come cricche,porosità,ripiegature, in modo rapido ed accurato.

Contrariamente ai controlli magnetici , i liquidi penetranti possono essere applicati con successo su qualsiasi componente, indipendentemente dalla geometria o dal materiale. Unica eccezione sono i materiali porosi, sinterizzati, getti di ghisa e le superfici con alta rugosità.

MAGNETOSCOPIA (MT).

Principio e metodo.

La tecnica sfrutta la particolarità delle leghe ferrose: il Ferromagnetismo e la capacità di concentrare il campo per evidenziare le anomalie delle linee di flusso Magnetico nei pressi di un difetto superficiale.

Nei pressi di una discontinuità, per esempio una micro cricca , le linee di flusso del campo magnetico deviano localmente e creano , ai bordi del difetto, un’anomalia del campo magnetico. Se il difetto affiora in superficie, parte delle linee di flusso del campo magnetico vengono disperse oltre la superficie stessa, per evidenziare il difetto sarà sufficiente spruzzare le superfici con liquidi contenenti polveri di ferromagnetiche in sospensione, queste possono essere colorate o fluorescenti. Le particelle si concentreranno allineandosi lungo le linee di flusso del campo magneticoe saranno visibili mediante illuminazione con lampada UV.

Questa tecnica è particolarmente adatta per la ricerca dei difetti superficiali e subcorticali, mentre risulta assolutamente inefficace per i difetti interni. Anche la sensibilità ai difetti tondeggianti e piuttosto scarsa. E’ un metodo sensibile che può essere applicato su particolari finiti , semi lavorati, lamiere, forgiati, saldature, carpenteria e parti meccaniche.

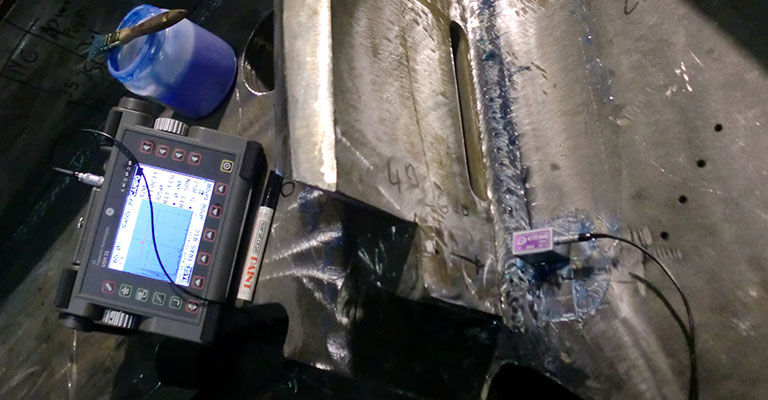

ULTRASUONI (UT).

Principi del metodo.

Il metodo di rilevare i difetti con ultrasuoni è l’applicazione del fenomeno dell’eco. Questo viene generato dalla riflessione delle onde sonore che rimbalzano contro delle superfici d’ostacolo e ritornano al punto d’emissione.

Nel controllo ad Ultrasuoni le onde sono generate sfruttando la proprietà piezoelettrica di alcuni materiali che consiste nella capacità di contrarsi e riespandersi quando sottoposti all’azione di un campo elettrico Alternato. Se il campo elettrico alternato possiede la giusta frequenza, le vibrazioni del materiale producono onde elastiche di frequenza ultrasonora. (NON UDIBILI). Questo fenomeno è reversibile; in altre parole lo stesso materiale capace di emettere ultrasuoni può generare un segnale elettrico se investito da un fascio di onde elastiche. Le onde ultrasonore possono essere inviate nel materiale da esaminare ed in esso si propagheranno con la stessa frequenza del generatore e con una velocità che varia a secondo del materiale attraversato. Quando il fascio incontra un ostacolo, sarà riflesso, assorbito, deviato o di fratto secondo le leggi comuni ai fenomeni di propagazione delle onde. Tale segnale contiene tutte le informazioni necessarie per essere letto e interpretato dallo strumento in maniera da poter fornire all’operatore tutta una serie d’informazioni atte a determinarne la natura, le dimensioni e tutto quanto sia necessario.

Gli ultrasuoni trovano larga applicazione nel controllo della saldatura, delle fusioni di ghisa sferoidale, nei prodotti laminati, strutture e particolari di presse, nel settore energetico come turbine, serbatoi a pressione, condotte forzate, componenti di reattori, nel settore dei automobilistico, nel settore ferroviario, nel settore aerospaziale, su componenti in materiale composito.

La duttilità del controllo permette di essere eseguito sia in laboratorio che sul campo grazie alla maneggevolezza delle attrezzature.

Il Controllo Ultrasonico con strumentazione PHASER ARRAY è una delle tecnologie che negli ultimi anni viene utilizzata e richiesta in alternativa al metodo il metodo Radiografico. I vantaggi in termini di sicurezza, tempo e costi sono enormi, garantendo un risultato eccellente senza avere i limiti fisici delle attrezzature Radiografiche e visualizzando il particolare sullo schermo digitale tutta una gamma di colori e non solamente con toni di grigio.

Gli strumenti ad Ultrasuoni riescono a effettuare controlli fino a 10/18/28 METRI di spessore in base alla tipologia dello strumento.

RADIOGRAFICI (RX).

Principi del metodo.

Quando i Raggi X, onde elettromagnetiche, passano attraverso l’oggetto da esaminare, vengono assorbiti in funzione dello spessore e della densità della materia attraversata.

I Raggi X che riescono ad attraversare il materiale, impressionano una lastra fotografica posta dietro l’oggetto da esaminare. A seguito dello sviluppo fotografico la lastra risulterà più o meno annerita nelle diverse zone, in funzione della dose di radiazione assorbita. In pratica se nell’oggetto esaminato esistono difetti come cavità,fessure, grosse incisioni o discontinuità di materiale, sulla lastra si formeranno macchie più scure o più chiare d’intensità che saranno proporzionali allo spessore del difetto che apparirà in posizione prospettica.

Questo metodo permette di evidenziare un gran numero di discontinuità presenti in manufatti industriali , getti o saldature quali: soffiature, inclusioni di scoria, tarli, cricche, mancanza di penetrazione. Il settore d’impiego di questo metodo si adatta al settore aerospaziale , automotive ed energia.

Le sorgenti Radiografiche possono essere di svariata natura:

GAMMA, IRIDIO, RX, TULLIO, CESIO.

Il limite del metodo e nelle tempistiche d’esposizione che sono proporzionali al tipo di materiale e allo spessore. Lo spessore controllabile massimo e 80/100mm, che possono arrivare fino a 150mm con impianti ad Acceleratore e i tempi d’esposizione arrivano anche a ore.

Esistono anche apparecchiature portatili per effettuare i controlli in cantiere, ma esse richiedono dei protocolli d’applicazione molto rigidi e scrupolosi trattandosi di apparecchiature con sorgenti RADIOATTIVE.

Il personale deve sottoporsi periodicamente a visite di controllo medico, i materiali e le attrezzature devono essere stivate in BUNKER idonei e lo smaltimento dei residui delle lastre e del materiale Radioattivo e controllato e deve ottemperare alle specifiche dell’ O.M.E.A. (Organizzazione Mondiale Energia Atomica).